Расскажу немного о компании «КАДФЕМ Си-Ай-Эс». Наша компания уже более десяти лет известна как поставщик технологий математического моделирования физических процессов.

Цифровой двойник технологического производства на основе системного моделирования и платформы IIoT:

цели, особенности реализации, ключевые метрики эффективности

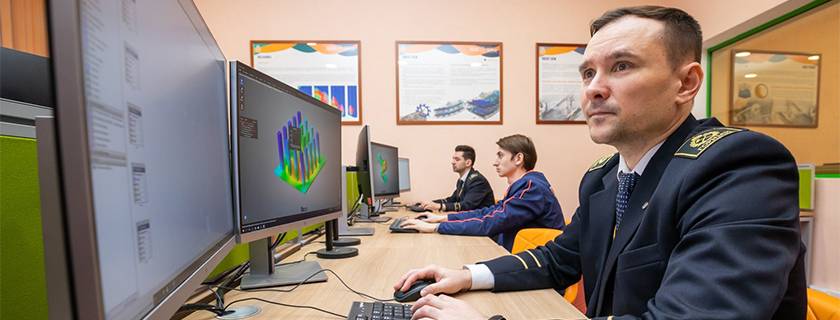

Мы занимаемся техническими разработками, которые называем цифровыми двойниками.

Не секрет, что сейчас любые сложные технические устройства могут быть разработаны с помощью математического моделирования. Но на сегодняшний день есть возможность не только разрабатывать, но и эксплуатировать их с использованием подобных технологий. Среди них — технологии автоматизированных систем управления, системное и численное моделирование, агрегирование полевых подключений, интеграции с контрольно-измерительными приборами, интеграции с информационными системами, машинное обучение, параметрическая оптимизация, дополненная и смешанная реальность, вибродиагностика, анализ частичных разрядов и другие.

Я приведу в пример три предметных кейса и объясню, как работают данные проекты и решения, которые были получены в результате. В разной комбинации были использованы технологии, которые базируются на платформе промышленного интернета вещей. Данные комбинации не являются догмой, но каждая из них проходила этапы по обоснованию оценки экономического эффекта.

Первый кейс — проект, который на сегодняшний день находится на завершающей стадии, его продолжительность составила около полугода. Это цифровой двойник на реальном химическом производстве, который был реализован в соответствии с ключевыми целями руководства предприятия. В ходе предварительной проектной проработки мы систематизировали эти цели и разделили их на три основные группы.

Первая — оптимизация производства. Нас интересует увеличение выработки продукции, снижение себестоимости, а это энергоресурсы, электричество, пар и другие подобные ресурсы. Ещё один важный фактор — выбор рациональных предложений и эффективных проектов по реконструкции и модернизации. Он, как оказалось в ходе проработки проектов, практически перевешивает остальные факторы.

Следующая группа задач — это оперативная помощь технологам. Как оказалось, для технолога современные средства автоматизации, датчики, КИП не дают достаточно информации. Математическая модель позволяет определить не измеряемые показатели — то, что датчиками увидеть нельзя. Это необходимо, и это реализуется с помощью нашего решения.

Третья группа — это решение оперативных задач. Если цифровой двойник, датчик, визуальный осмотр оборудования фиксирует то или иное отклонение, нужно провести диагностику, спланировать и выполнить определённое ремонтное действие. Понятно, что эта работа тоже имеет большой потенциал эффективности. Мы решали эти задачи последовательно.

Ещё одна интересная задача связана с тем, что производственное оборудование постепенно меняет свои характеристики. Оно изнашивается, деградирует, в нём происходят различные физические процессы. Как следствие, даже если модель производства была точной на старте, она через некоторое время начинает давать большую погрешность, а это уже неприемлемо. Поэтому нужно уточнять модель: она калибруется, и это происходит в автоматизированном режиме. Реализовывалось это с помощью средств многокритериальной параметрической оптимизации, решалась задача идентификации параметров.

Важной задачей является контроль проблемных, узких мест. При тех или иных режимах пропускная способность оборудования достигает своего максимума, и данные участки необходимо отмечать. Например, есть трубопровод, и на нём превышен перепад давления. Теплообменный аппарат имеет максимальный тепловой напор, выше он уже не способен работать. Соответственно, такие проблемы могут также устраняться с нашим минимальным участием. Мы как поставщики решения можем быть рекомендации по изменению и по реконструкции отдельных участков. Таким образом реализуется контроль проблемных мест, и это происходит оперативно. При получении сигнала система отсылает запрос, который мы решаем на месте, и таким образом взаимодействуем с заказчиком.

Далее — раннее выявление дефектов оборудования. Эта задача находится сейчас в проработке. Мы убедились, что модель даёт параметр материальных потоков и позволяет определять их отклонения. По характеру отклонения можно интегрировать определённые аналитические методики. Они довольно простые, но уже дают технические показатели насосов, теплообменных аппаратов, и это используется для принятия решений по обслуживанию и ремонтам.

Цена модернизации оценивается нами не только с помощью физической, математической модели, но и с помощью модели окупаемости. Таким образом, когда определяются те или иные мероприятия по модернизации, есть возможность использовать эти модели вместе. Они дают шорт-лист технических мероприятий, которые являются действительно оправданными. Например, срок окупаемости по задаче должен составлять не более трёх лет. Некоторые затратные и неочевидные по эффективности мероприятия тогда были «вынесены за кадр».

Следующий кейс — система сопровождения производственного и ремонтного персонала. Он уже является производным от цифрового двойника и позволяет решать тот самый стек оперативных задач. Мы внимательно проанализировали общую на сегодня картину по ТОиР (техническим обслуживаниям и ремонтам на металлургических, нефтегазовых, горнодобывающих предприятиях) и нашли некие общие особенности и проблематику. Глубокий анализ показал, что во многом причиной недостаточной эффективности становится человеческий фактор.

Мы убедились, что во многом это связано с тем, что человек на месте ошибается. Чтобы помочь ему избежать ошибок и обеспечить более качественный контроль, сегодня существуют очень эффективные технологии. Мы объединили эти технологии в комплексное решение, которое позволяет сопровождать техников, давать им интерактивные инструкции на планшете, на очках дополненной реальности. Также оно даёт им возможность связываться с экспертом — тем человеком, который находится не на объекте, но знает о проблеме больше и помогает формировать отчёты, включающие в себя фотоматериалы, видеоматериалы, хронометраж операции. Таким образом становится возможной дальнейшая аналитика, которая будет иметь гораздо больше фактуры. Планировать работы можно на основе объективных трудозатрат, а не только плановых. Такая качественная отчётность позволяет понять, сколько реально тратится времени на ту или иную операцию.

Производственное оборудование постепенно меняет свои характеристики, изнашивается. Даже если модель производства была точной на старте, через некоторое время она начинает давать большую погрешность, что является неприемлемым. Результаты моделирования с применением цифровых двойников могут быть откалиброваны на основании рабочих характеристик физического изделия или процесса.

В первую очередь, были применены технологии дополненной реальности. Сегодня это уже не та технология, которая оторвана от жизни. Она достаточно приземлённая с точки зрения промышленного применения. Есть три ключевых аспекта применения технологии в решении.

Интерактивное руководство — это 3D-анимации конкретных операций, кинематики, контрольных процедур, достаточно сложных элементов, которые требуют внимательного подхода и сопровождения.

Второе и очень полезное для диагностики техническое решение — это демонстрация датчиков в дополненной реальности на технических местах, на конкретном оборудовании. Это очень способствует сокращению времени по диагностике. В целом это решение очень хорошо работает на оперативных задачах, например, в случае внеплановых ремонтов, которые являются критичными с точки зрения общего производства.

Третье — это удалённая помощь на основе дополненной реальности. Если техник сталкивается с проблемой, то гораздо проще не просто рассказать ему, что надо делать, но и показать это, используя дополненную реальность.

В целом, благодаря применению технологии дополненной реальности изменился бизнес-процесс. Предположим, что у нас есть кавитация в химическом насосе. Система сигнализирует о критическом снижении кавитационного запаса и о нагреве. Информация поступает диспетчеру, он формирует задание на работы. Далее задание сопровождается интерактивной инструкцией, которая поступает технику на устройство. Мы работали с планшетами и с очками дополненной реальности, и у техника для выполнения работы есть вся необходимая информация, анимация, датчики. Ему сложнее ошибиться, и на выходе получается более качественный результат.

Третий кейс — об электрической станции, которая как объект генерации отличается по технической структуре. Тем не менее общий принцип и методология цифрового двойника используется та же. Электрическая станция посредством источника данных с датчиков, установленных на оборудовании, интегрируется с системной моделью. Системная модель также калибруется, на её основе производится интерпретация и прогнозирование. Персоналу поступает информация: данные по работе оборудования и различные полезные прогнозы.

Расскажу о небольшой предметной задаче, с которой мы стартовали в одной из генераций. Это задача прогнозирования располагаемой мощности парогазовой установки. Она заключается в следующем: парогазовая установка в летний период, когда температура высокая, работает с меньшей мощностью. Это ограничение, которое существует в связи с оборудованием и режимом его работы. Прогноз ограничения мощности формируется один раз в месяц, а дальнейшие коррекции персонал вводит вручную, чтобы обеспечить требуемую выработку. Как правило, персонал делает это очень осторожно, поскольку ошибка в большую сторону означает штрафы от системного оператора. Это приводит к недогрузке станции, она не развивает максимальную мощность, и это приносит убытки.

Решение, которое мы сейчас реализуем, автоматизирует сбор данных по прогнозу погоды из разных источников, рассчитывает мощность станции на основе этой информации. Это также прогноз, но он учитывает и реальное состояние оборудования. Система делает это непрерывно, поэтому она оперативно видит отклонение и сообщает о нём оператору. Это позволяет станции работать ближе к располагаемому максимуму мощности, а персонал не занимается ручными расчётами и не забывает сообщить, например, коммерческому отделу или системному оператору о том, что мощность изменяется, потому что прогнозируется другая температура.

Система состоит из двух основных элементов — это модель парогазовой установки и модель прогнозирования погоды. Вместе они позволяют получить веб-интерфейс, представляющий прогноз температуры, прогноз располагаемой мощности и ту дельту, которую необходимо учитывать оператору. Он получает информацию и может ей оперативно воспользоваться.

Далее — ожидаемые экономические эффекты и дополнительная прибыль. Расчёт нам помогли сделать на ТЭЦ — они имеют реальную практику и объективные данные по фактическим убыткам. Прибыль складывается из снятия ограничений мощности, увеличения выработки. За один месяц — это более полутора миллионов рублей. Общая прибыль за год может составить более 10 миллионов рублей. Необходимо было оценить потенциал, который можно достичь, используя цифровой двойник. Это первая задача, которую необходимо было решить, и она была выполнена.

Также был оценён критерий успешности проекта, учитывая стоимость разработки. Если мы повышаем мощность на 1-2 МВт и сокращаем внеплановые ограничения заявленной ранее мощности хотя бы на 30-50%, то получаем успешный проект. Это и стало отправной точкой к реализации.

В завершение хочу сказать, что проект эти цифры в целом подтверждает, но конечный итог будет в следующем году. Он покажет реальную прибыль, которую удастся получить. Заказчик в этом отношении имеет возможность принять решение, развивать проект дальше или остановить его. Отмечу, что путь развития тоже варьируется в зависимости от реального экономического эффекта.

Ещё один проект, который также является экономически оправданным, — это цифровой двойник мельницы измельчения. Металлургические, горнодобывающие, золотодобывающие предприятия эксплуатируют шаровые мельницы измельчения высокой мощности. Потенциал решения заключается в следующем: мельница измельчения мощностью несколько мегаватт проектируется и монтируется на предприятии. Её расчётный срок службы составляет десятки лет. Идеальный проект мельницы и условия, из расчёта которых она была спроектирована, зачастую сильно отличаются от реальных эксплуатационных условий. К сожалению, мельница является весьма закрытым активом с точки зрения мониторинга. Она должна эффективно измельчать, обеспечивать требуемый выход по классу. При этом нужно минимизировать электрические затраты, затраты электрической энергии на привод и по возможности обеспечить большой ресурс износа материалов. Речь идёт о футеровке, в первую очередь. Реальный режим измельчения в мельнице крайне сложно измерить датчиками. Даже современные мельницы, оснащённые современным КИП, не дают оператору возможности качественно управлять режимом измельчения.

Мы реализовали решение, которое является цифровым двойником мельницы. Оно моделирует процесс измельчения руды в мельнице и позволяет оптимизировать данный процесс. Основной критерий оптимизации — операционный индекс. Это индекс, который связан с эффективностью измельчения, то есть количеством энергии, необходимой на измельчение единицы руды. Используя наши решения, данный операционный индекс можно снижать за счёт эффективного управления. Как следствие, у нас увеличивается и выход по классу, то есть выработка мельницы, снижается энергопотребление и увеличивается ходимость футеровки.

Мы столкнулись с тем, что на реальном производстве, например, на золотоизвлекательной фабрике, оператор мельницы, как правило, старается её как можно меньше регулировать. При этом руда, которая поступает на вход, и по количеству, и по гранулометрическому составу может отличаться. Постепенно происходит износ футеровки, которая и обеспечивает измельчение, поэтому мельница начинает работать иначе. Когда режим работы мельницы остаётся постоянным, всё это начинает постепенно снижать её эффективность. Наше решение даёт рекомендацию по загрузке материала при наличии частотного привода по оборотам. Хочу отметить следующее: на производстве вначале к этой технологии относились с большим недоверием, потому что уже было достаточно много проектов. Практически на каждом предприятии, где использовались методики машинного обучения, сталкивались с недостаточным объёмом фактических данных по процессу. Датчиков было мало или они отсутствовали фактически.

С помощью цифрового двойника на основе регулярного вычисления показателей технического состояния оборудования можно планировать ТОиР. Раннее выявление дефектов и их своевременное устранение позволяет повысить производительность и надёжность изделия или процесса, снижая при этом эксплуатационные расходы.

Нам удалось убедить заказчика, что математическая модель процессов измельчения позволяет действительно открыть этот «чёрный ящик», визуализировать процесс и определить его энергетические параметры. По расчётам, экономия составляет 600 тонн в час, а это значит, что срок окупаемости этого проекта — несколько месяцев.

Приведу в пример ещё один сценарий применения. Следует отметить, что футеровка в среднем работает эффективно примерно треть срока службы, потому что в начале она слишком новая, а в конце — слишком старая. И только где-то в среднем интервале износа она действительно соответствует тому, что необходимо и обеспечивает качественный режим измельчения. Регулирование режима, регулирование загрузки мельницы рудой и шарами в зависимости от износа футеровки — это ещё один очень эффективный сценарий.

Как следствие, мы получаем три ключевых экономических эффекта: снижение энергопотребления, повышение производительности и уменьшение износа футеровки, то есть увеличение её ходимости. Это масштабируемое решение.

Далее — последовательность работ по внедрению цифровых двойников. Все успешные проекты начинались с внимательной постановки технической задачи. Мы как поставщик решения всегда спешили сократить этот этап, потому что нам казалось, что всё прозрачно и понятно. Тем не менее это очень важно.

Следующим шагом необходимо определить потенциал оптимизации и объективные риски, которые могут помешать нам достичь своих целей.

Третье — разработка метрик успеха и оценка окупаемости. Нам необходимо знать, на каком моменте мы можем остановиться и сказать, что система действительно эффективна.

Когда мы определили эти параметры, то можем действовать. Далее работа строится достаточно схожим образом со многими проектами промышленной автоматизации. Ключевое отличие — в наукоёмкости и в наличии математической модели. Это цифровой двойник, который дополняет системы автоматизации и фактически повышает эффективность управления процессами.

Вопрос из зала: Какие технологии используете для сбора информации с датчиков и визуализации?

Андрей Крылов: Существуют разные подходы. Мы предпочитаем использовать платформу промышленного интернета, потому что это фактически фреймворк, набор технологий и инструментов, который позволяет собрать данные из источника, наиболее комфортного для заказчика. Как правило, в контур системы управления никто не пускает, и нужно подключаться к тому или иному источнику данных, OPC-серверу.

Второе — разработка человеко-машинных интерфейсов. Решение дополненной реальности как раз базируется на платформе промышленного интернета. Возможность визуализации человеко-машинных интерфейсов — это большой плюс.

Если по тем или иным причинам этот подход перестаёт быть оптимальным, например, из-за дороговизны, то мы используем известные системы или пишем их самостоятельно — ресурсы у нас есть.